300 000 delar per år.

Härdad av LEAX.

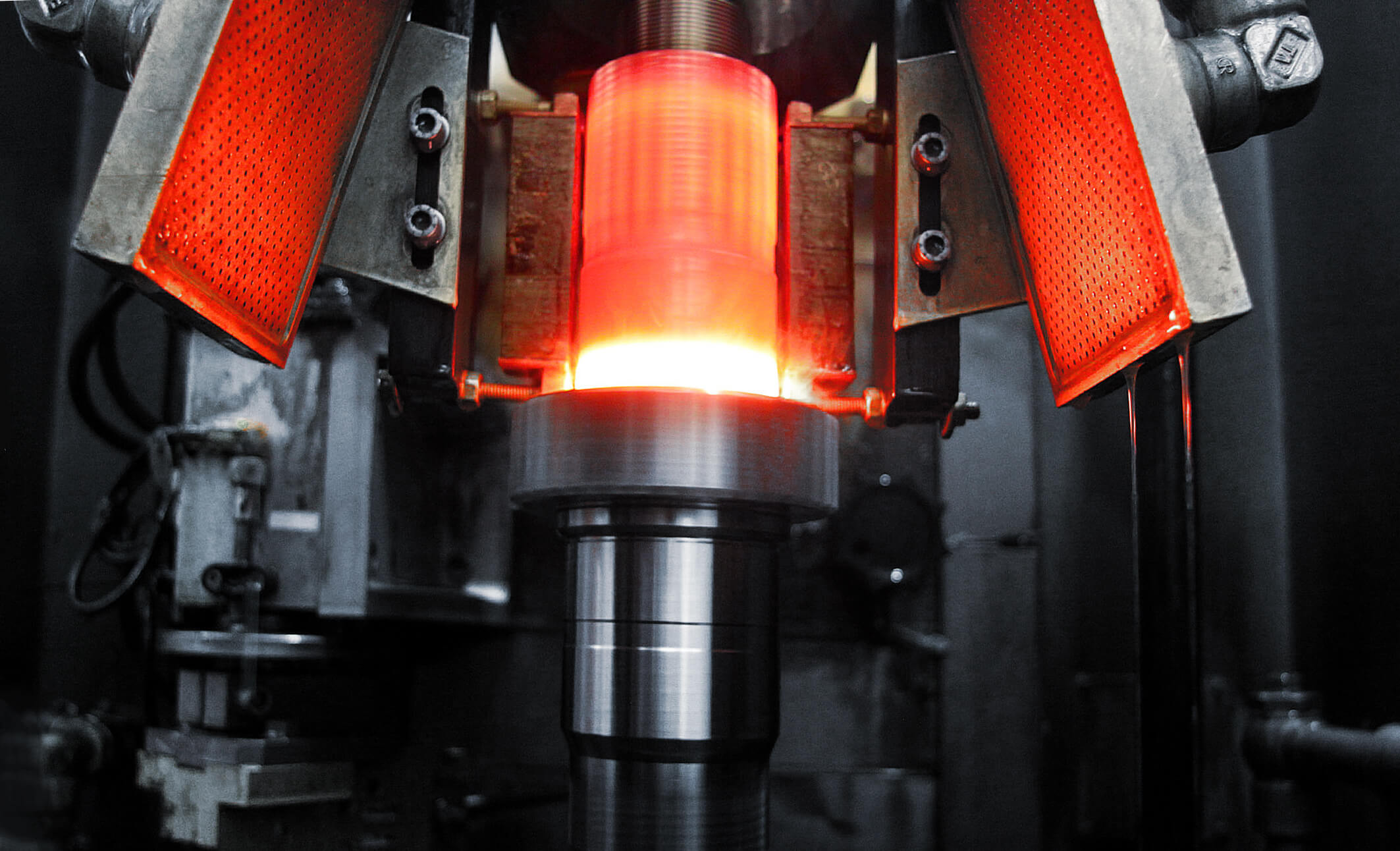

Värmebehandling

LEAX är en viktig leverantör till tung kommersiell industri, personbilar, allmän industri, jordbruk samt gruvor och anläggningsarbeten. För flera delar finns det behov av värmebehandling på något sätt. LEAX driver värmebehandlingsprocesserna på åtta av våra elva anläggningar. LEAX har historiskt sett fokuserat på induktionshärdning. Sedan 2011 utförs även ugnshärdning, sätthärdning och neutralhärdning, inom koncernen, vilket har ökat våra möjligheter att förse våra kunder med tjänster/delar i världsklass. Från och med 2017 har LEAX investerat i LPC-processen (Low-Pressure Carburizing). Detta är ett komplement till våra nuvarande ugnslinjer.

Induktionsutrustning

LEAX Group har flera låg- och medelfrekventa härdningsmaskiner där både horisontell och vertikal härdning kan utföras. Vi har också konstruerat och byggt en specialtillverkad induktionshärdningsanläggning för ringväxlar som förbättrar vårt flöde och även ökar utmattningen i detaljen.

I vår utrustning kan vi göra följande:

- Skapa induktionsdjup, DI, mellan 0,5 mm och 20 mm

- Förädla delar med en diameter på upp till 400 mm och längder på upp till 2000 mm

- I en unik lågfrekvent maskin singelskjuts axlar upp till 1100 mm längd och skapar överlägsna dragegenskaper jämfört med den normalt använda scanningsmetoden.

Introduktionsprocessen

Med induktionsprocessen kan vi göra partiell eller fullständig behandling av delar med medelhög kolhalt. Fördelen med att endast behandla de områden som behöver högre draghållfasthet är att resten av detaljen inte påverkas av distorsion.

LEAX erbjuder även efterföljande bearbetning efter värmebehandling, t.ex. riktning, sprickdetektering samt svarvning och slipning. För att täcka behovet av anlöpning efter induktion har vi flera satsugnar för detta ändamål.

Sealed Quench utrustning för härdning av ugnar

Inom LEAX har vi fem atmosfäriska batchugnar för sätt- och neutralhärdning i storlek 9 där vi kan behandla detaljer upp till 700 mm längd och maximalt 700 kg/batch. Vi har också två gropugnar för sätt- och neutralhärdning där vi kan behandla detaljer upp till 1400 mm längd och 1200 kg/batch. Alla våra ugnar är utrustade med den senaste tekniken för att kunna producera en säker process med full spårbarhet från varje sats. Fjorton anlöpningsugnar stöder härdningslinjerna med förvärmning och anlöpning till önskad hårdhet. Alla resultat kommer att verifieras i ett komplett, toppmodernt materiallaboratorium. Tvättning av delar, före och efter härdning, sker i alkalitvättar med dubbla kammare.

Processen i SQ-ugnen

Med sätthärdningsprocessen kan vi använda material med låg kolhalt som genom processen får en yta med hög draghållfasthet och en seg kärna. Fördelen med sätthärdning är att det är möjligt att bibehålla ytor med hög draghållfasthet över hela detaljen. Vid behov kan LEAX isolera vissa områden på en detalj från att karboniseras genom att applicera en speciell pasta. En vanlig sak att göra på små gängor i hål. När neutralhärdning utförs blir delarna hårda rakt igenom, från yta till kärna. Normalt är hårdheten lägre än på sätthärdade delar, ap. 40-55 HRC.

LPC utrustning för härdning

Inom LEAX har vi två flexlinjer med totalt fem heta kammare och två kylceller. I dessa linjer kan vi utföra sätthärdning och neutralhärdning i batchstorlekar på 1000x600x750 mm, 750 kg bruttovikt. Alla processer utförs i vakuum.

LPC-processen

Genom att ha delarna i vakuum kan vi undvika oxidation vid grangränsen. Förkolningen sker med acetylen i pulser under temperaturer från 900 upp till 1020 grader. Den höga temperaturen ökar diffusionshastigheten vilket gör att den totala processtiden blir kortare än i konventionella atmosfärsugnar. Kylning sker i kylceller med turbiner samt kvävgas med 20 bars tryck. Genom att ändra turbinhastighet och kyltryck kan vi anpassa kylhastigheten till varje detalj / material för bästa resultat (minimera snedvridningar) Processen är också mer flexibel och effektiv än SQ-ugnen när det gäller start / stopptid och mediaanvändning (gas och el) Detta innebär mindre miljöpåverkan.

Utrustning för nitrohärdning

Från mitten av 2023 utökar LEAX sitt utbud av processer med nitrokarburering / nitrering. Det kommer att ske i en horisontell vakuumkammarugn som hanterar laster med måtten 900x900x1800 mm, 2000 kg.

Behandlingen är en isotermisk process i lägre temperatur än de andra, normalt mellan 500 och 600 grader. Processen ger tunna lager av karbider som skapas med den kemiska sammansättningen i stålet i samarbete med de processgaser som tillsätts. Enkelt legerat stål ger större skiktdjup men med lägre hårdhet. Mer legerat stål ger tunnare skikt men mycket hårdare yta, upp till 1200 Vickers. I vissa fall kan vi lägga till en efteroxidation med N2Oi slutet av processen, vilket kraftigt ökar delens rostskydd och ger den en svart satinfärgad yta.

Naturligtvis erbjuder LEAX även efterföljande processer efter värmebehandlingen, t.ex. riktning, blästring, sprickdetektering samt svarvning och slipning.

Processtyrning

För att kontrollera våra processer strävar vi alltid efter att använda bästa möjliga metoder och utrustning. Därför har vi instrument för temperaturkontroll, kolnivåer, viktökning och kemiska sammansättningar. Vi gör kontinuerligt stickprovskontroller under pågående produktion för att följa trender. Alla data lagras i statistikfiler för daglig och historisk utvärdering.

En del av vår process